Die tegniese vereistes vir 'ndroërstelselspesifiek ontwerp virtoerusting vir die maak van blikkiesbehels verskeie sleutelfaktore om doeltreffende droging te verseker wat kwaliteit handhaaf terwyl produksiespoed bereik word. Hier is hoe hierdie stelsels tipies gekonfigureer word en hoe die grootte van die blikkie droging beïnvloed:

Tegniese Vereistes:

- Droogmetode:

- Direkte vs. Indirekte Droging: Vir blikdroging word direkte droogmasjiene dikwels gebruik waar warm lug direk met die blikkies in aanraking kom om vog te verdamp. Hierdie stelsels kan natuurlike gas gebruik om die drooglug vir doeltreffendheid te verhit.

- Lugmesse: Hoësnelheids-lugmesse word gebruik om vog teen hoë snelhede uit blikkies te verwyder, wat verseker dat minimale vog op die blik se oppervlak bly na droging. Dit is noodsaaklik om spanningskorrosie te voorkom, veral in die produksie van drankblikkies.

-

- Vogbeheer:

- Die stelsel moet vog tot minder as 3 mg aan die einde van die blik kan verminder om aan bedryfstandaarde te voldoen vir die voorkoming van transgranulêre spanningskorrosie, veral in omgewings met hoë humiditeit en temperatuur.

-

- Energie-doeltreffendheidcy:

- Energieverbruik is 'n belangrike faktor; stelsels met tot 90% energiebesparing in vergelyking met tradisionele saamgeperste lugstelsels word verkies. Dit verminder nie net bedryfskoste nie, maar stem ook ooreen met volhoubaarheidsdoelwitte.

-

- Geraasvlakke:

- Droërs moet ontwerp word om geraas te verminder, met sommige stelsels wat operasionele geraas tot onder 85 dBA verminder deur middel van geslote ontwerpe.

-

- Materiaalversoenbaarheid:

- Die droër moet van materiale soos voedselgraad vlekvrye staal vervaardig word om versoenbaarheid met die blikmateriaal te verseker en om higiënestandaarde in voedsel- en dranktoepassings te handhaaf.

-

- Aanpassing en skaalbaarheid:

- Stelsels moet aanpasbaar wees vir verskillende blikgroottes, produksietempo's en spesifieke areas van die blik wat droog moet word, wat buigsaamheid in vervaardigingslyne verseker.

-

Impak van blikgrootte op droogspoed:

- Oppervlakarea en volume:

- Groter blikkies het inherent meer oppervlakte en moontlik meer volume water om te verdamp. Dit beteken dat:

- Droogtyd: Groter blikkies benodig meer tyd in die droër om dieselfde vlak van droogheid te bereik as gevolg van verhoogde voginhoud of oppervlakte vir verdamping.

- Lugvloei en hitteverspreiding: Stelsels moet ontwerp word om verskillende blikgroottes doeltreffend te hanteer, dikwels deur gebruik te maak van veelbaantunnels of die aanpassing van lugvloei om eenvormige droging oor verskeie blikdimensies te verseker.

-

-

- Produksiespoed:

- Die grootte van die blik beïnvloed direk die deurset van die droogstelsel. Kleiner blikkies kan vinniger gedroog word, wat hoër produksietempo's moontlik maak. Omgekeerd kan groter blikkies die lyn vertraag tensy die droër vir hul grootte geoptimaliseer is, wat moontlik addisionele droogfases of kragtiger lugvloei vereis.

-

- Stelselontwerp:

- Droërs benodig dalk verstelbare konfigurasies soos Y-vormige gleufontwerpe om vog uit spesifieke areas soos die ringtrek van groter blikkies te verwyder, wat dalk nie so krities vir kleiner blikkies is nie.

-

Die tegniese opstelling vir droogmaakblikvervaardigingmoet blikgrootte saam met ander faktore soos materiaaltipe, produksietempo en omgewingstoestande in ag neem om beide spoed en kwaliteit te optimaliseer. Aanpassing in droërontwerp speel 'n sleutelrol in die akkommodasie van verskillende blikgroottes terwyl doeltreffendheid en kwaliteitsstandaarde gehandhaaf word.

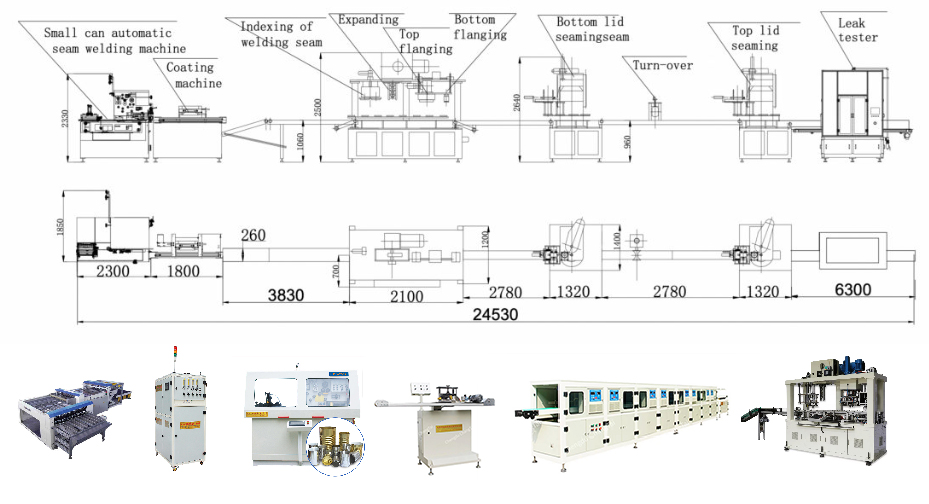

Die induksie-uithardingstelsel ofdroogmasjienvirblik-liggaam sweiswerkis 'n noodsaaklike komponent in die produksielyn vir die vervaardiging van voedsel-, drank- en melkpoeierblikkies. Die doeltreffende droogvermoëns, presiese temperatuurbeheer, kompakte ontwerp, energie-doeltreffendheid en veiligheidskenmerke dra by tot die algehele produktiwiteit en kwaliteit van die blikkieproduksieproses.

Kontak ons: https://www.ctcanmachine.com/

CEO@ctcanmachine.com:+86 138 0801 1206

Plasingstyd: 4 Februarie 2025